ריתוך פלזמה של אלומיניום - תכונות טכנולוגיה, מצבים, ציוד. מתכת פלזמה מצבי ריסוס פלזמה

אז מה העיקרון של ריסוס פלזמה? בכל מכשירי ריסוס הפלזמה, האבקה רוכשת טמפרטורה ומהירות בסילון גז חם שנוצר על ידי הפלזמטרון. בתורו, מחולל פלזמהטרון או פלזמה הוא מכשיר שהומצא בשנות ה-20 שבו קשת חשמלית הבוערת בין הקתודה לאנודה בנפח מוגבל (זרבובית) מתפוצצת על ידי גז אינרטי ויוצרת לפיד של להבה מפחיתה בטמפרטורה גבוהה. .

מדוע העיקרון הזה כל כך אטרקטיבי לפתרון בעיות הריסוס התרמי? בדיוק בגלל שלהבת הפלזמטרון חמה מאוד ותמיד מפחיתה בהחלט; נוכחות חמצן בפלזמהטרון אסורה באופן מוחלט עקב הרס מהיר, אחרת, של חומרי האלקטרודה (הלחץ החלקי של חמצן בגזים היוצרים פלזמה נקבע על פי טוהרם ולא צריך להיות גבוה מ-0.004%). הלפיד של להבת לפיד הפלזמה, בשימוש נכון שלו, יכול לא רק לשחזר את משטח המתכת הפעיל מסרטי תחמוצת על החלקיקים המרוססים, אלא אפילו לנקות את משטח המצע עצמו מתחמוצות. הזדמנות כזו ניתנת אך ורק על ידי שיטת ריסוס הפלזמה.

בכל הנוגע להתזת פלזמה, קיימות מספר דעות קדומות בקרב תיאורטיקנים ועוסקים בריסוס תרמי, אשר ברוב המקרים אינן קשורות לתהליך כשלעצמו, אלא עם אי הבנה של מהות תהליך הריסוס, פגמים בעיצוב של מכשירים ספציפיים ושימוש לא נכון בהם. בואו נדון בדעות קדומות אלה:

1."להבת הפלזמה חמה מדי ולכן מתאימה רק להשקעת חומרים מתכתיים ותחמוצתיים חסינים. טמפרטורה גבוהה מדי מובילה לאידוי חלק מהאבקה ולהרס של כרום וטונגסטן קרבידים".

ואכן, טמפרטורת הפלזמה יכולה להגיע ל-20,000 מעלות צלזיוס או יותר, וזה הרבה יותר גבוה מהטמפרטורה של להבת אצטילן-חמצן (כ-3000 מעלות צלזיוס). עם זאת, לטמפרטורת הלהבה יש מעט מאוד קשר לטמפרטורה של החלקיקים המרוססים. מבלי להיכנס לעומק הפיזיקה של האינטראקציה של גז חם עם חלקיקים מוצקים, נאמר רק שהאינטראקציה הזו מורכבת מאוד ותלויה במספר רב של פרמטרים, כולל לא רק טמפרטורת הגז, מהירותו, אורך הלהבה והחלקיק שלו. גודל, אלא גם ההרכבים הכימיים של הגז והחלקיקים ... בנוסף, לא לטמפרטורה המוחלטת של הלהבה יש חשיבות מכרעת להעברת החום מהלפיד לחלקיקים, אלא לעוצמת הארה שלה. כך, למשל, להבת חמצן חמצן חמה יותר, אך כמעט בלתי נראית, מחממת חלקיקים הרבה יותר גרוע מאשר להבת אצטילן-חמצן קרה יותר אך בהירה יותר (בשל ננו-חלקיקי פחמן זוהרים). עוצמת הבהירות של לפיד הפלזמה תלויה בהרכב הגז היוצר פלזמה, בגודל ובהרכב החלקיקים העוברים דרכו. מעניין שבמקרים רבים עוצמת הבהירות הזו קטנה מזו של להבת אצטילן-חמצן ויש להגביר אותה בדרכים שונות רק כדי לתת לחלקיקים לפחות את הטמפרטורה המינימלית הנדרשת. מכיוון שאורך הלהבה של מכשירי להבת גז גם עולה לרוב על אורך לפיד הפלזמה, נוצר "פרדוקס": אבקות מתכת גסות גרגירים מחוממות במכשירי ריסוס להבה אבקה יותר מאשר במכשירי ריסוס פלזמה חזקים ו"חמים".

2. "מהירות החלקיקים בריסוס פלזמה אינה מספיקה לייצור ציפויים צפופים."

קצב הזרימה של גז וחלקיקים בו נקבע לא על ידי עקרון היווצרות להבה, אלא אך ורק על ידי עיצוב המכשיר. נכון להיום, ישנם מכשירי ריסוס פלזמה תעשייתיים עם פיית Laval, המספקים חלקיקים במהירות על-קולית.

3. "רק יחידות ריסוס פלזמה ואקום יקרות מתאימות להתזת מתכת, ויחידות ריסוס פלזמה אטמוספרי אינן מתאימות בגלל חמצון של חלקיקי מתכת".

באופן מוזר, הצהרה כזו צריכה להישמע לעתים קרובות למדי, אפילו מאנשים המעורבים למעשה בריסוס פלזמה, במיוחד ביחס לציפויי MCrAlY עבור להבי טורבינת גז. למעשה, באמירה זו ישנה החלפה אופיינית של מושגים: ציפוי מתכת גרידא העשויים מסגסוגות ניקל בהתכה נמוכה המתקבלים על ידי התזת פלזמה בוואקום (VPS) אכן טובים יותר מריסוס אטמוספרי (APS), אך לא בגלל חמצון של חלקיקים בפלזמה, אבל לגמרי מסיבה אחרת, עליה נדון בחלק על ריסוס פלזמה בוואקום. חמצון של חלקיקי מתכת בשתי השיטות הללו מתרחש באותו אופן.

מכשירי ריסוס פלזמה אטמוספריים אינם שונים ממכשירי ריסוס פלזמה ואקום. ההבדל הוא לא במכשירים עצמם, אלא בשיטת ארגון תהליך הריסוס: ריסוס אטמוספרי מתבצע באוויר, ובריסוס ואקום, גם הפלזסטרון וגם החלק המרוסס נמצאים בתא ואקום תחת פריקה. ברור שריסוס אטמוספרי הוא הרבה יותר משתלם וזול מריסוס בוואקום, יתרה מכך, בחלקים גדולים, ריסוס בוואקום הופך לפשוט בלתי אפשרי בגלל הגודל הלא מציאותי של תא הוואקום. הפלזמטרונים עצמם יכולים לשמש הן לתצהיר אטמוספרי והן לתצהיר ואקום.

על מנת להסביר בצורה ברורה יותר את התכונות של ריסוס פלזמה, הבה נפנה לשיקול של עיצובים שונים הקיימים כיום.

צמחי ריסוס פלזמה

מכשירי ריסוס פלזמה נבדלים על ידי מגוון רחב של עיצובים. נשקול אותם מה"מסורתיים" ביותר ועד ל"מתקדמים" ביותר.

המכשירים הנפוצים ביותר הם מכשירים עם קתודה אחת ואנודה אחת, ועם החדרת אבקה מבחוץ של זרבובית קצרה, בניצב לציר הלהבה.

עקרון הפעולה של מכשירים כאלה מוצג בתרשים (איור 28):

אורז. 28. עקרון התזת פלזמה.

כפי שניתן לראות מהתרשים, הזרבובית הקצרה של הפלזמטרון היא בו זמנית האנודה. האבקה מוזרקת מהצד החיצוני של הזרבובית בניצב לציר הלהבה, בסביבה הקרובה של הקשת.

המכשיר הפופולרי ביותר מסוג זה הוא ה-Sulzer Metco 3MB plasmatron, אשר, בשינויים קלים, קיים למעלה מ-40 שנה. איור 29 מציג את הדגמים הנוכחיים של סדרה זו עם הספק מרבי של 40 קילוואט.

אורז. 29. פלסמטרון 3MB.

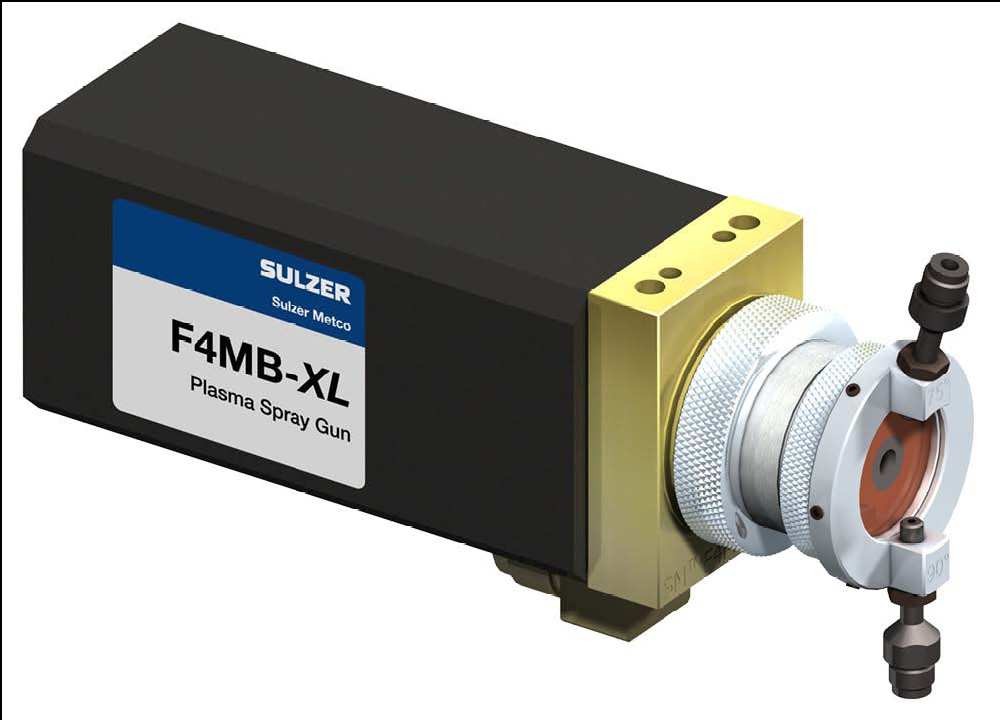

מכשיר חדיש יותר וחזק יותר (55 קילוואט) יחיד קתודה הוא הפלזמטרון F4 המוצג באיור 30.

אורז. 30. פלסמטרון F4.

התקן 9MB הוא אחד הפלזמטרונים החד-קתודיים החזקים ביותר מהסוג המסורתי (80 קילוואט בזרם של 1000 A ומתח של 80 וולט) מיוצר גם על ידי Sulzer Metco (איור 31):

אורז. 31. פלסמטרון 9MB

פלזמטרונים חד-קתודיים מסורתיים של חברות אחרות נבדלים מעט מהפלזמטרונים של Sulzer Metco: כולם פועלים בצריכת גז נמוכה יחסית, נמוכה (< 100 В) напряжении и большом (до 1000 А) токе дуги. Ни один из традиционных плазматронов не позволяет достичь частицам скорости звука.

היתרון של פלזמטרונים עם צריכת גז נמוכה הוא היכולת להקנות טמפרטורות גבוהות מאוד (> 4000 מעלות צלזיוס) לחלקיקים עקב זמן השהייה הארוך יחסית שלהם באזור הלהבה החמה ליד הקשת. טמפרטורות חלקיקים גבוהות אלו מאפשרות למעשה להמיס כל חומר קרמי ומתכתי.

הפיתוח של טכנולוגיית התזת פלזמה בעשרים השנים האחרונות הלך בדרך של הגברת מהירות החלקיקים. כדי לתת לחלקיקים מהירות גבוהה יותר, יש צורך להגביר את הלחץ של הגזים היוצרים פלזמה מול הזרבובית, מה שמוביל אוטומטית לעלייה בקצב זרימת הגז ולעלייה במתח הקשת.

מכשיר מודרני וחזק (עד 85 קילוואט, זרם עד 379 A, מתח עד 223 וולט) עם קתודה ואנודה אחת הוא הפלזמטרון 100HE של חברת Progressive Technologies Inc. האמריקאית קרוב למהירות הקול (איור 32):

אורז. 32. פלסמטרון 100HE.

בשל המהירות הגבוהה של הגז היוצר פלזמה, זמן השהות של החלקיקים באזור החם של הלהבה פוחת ובהתאם לכך גם הטמפרטורה שלהם. כדי לנטרל זאת, יש צורך להגביר את עוצמת הקשת ולהשתמש בכמות גדולה של מימן בגז הפלזמה, אשר עקב תהליך הדיסוציאציה-שיוך של מולקולות, מאריך את האזור החם של הלהבה. לפיכך, הפלזמטרון 100HE מממש את הטמפרטורה של חלקיקים, בגודל של 20-30 מיקרון, מעל 2300 מעלות צלזיוס במהירות של כ-250 מ' לשנייה, מה שמאפשר לרסס ציפויים מ- Cr 3 C 2 - NiCr, Cr 2 O 3 ו Al 2 O 3 עם נקבוביות נמוכה.

כיוון הפיתוח השני, בשילוב עם עלייה בצריכת הגז, הוא חלוקה של קשת אחת לשלושה חלקים, מה שמשפר את היציבות והאחידות של הלהבה, מפחית את בלאי האלקטרודות ומגדיל את עוצמת הלהבה הכוללת. דוגמה טיפוסית למכשיר כזה היא הפלזמטרון TriplexPro TM -210 האחרון של Sulzer Metco עם אנודה אחת ושלוש קתודות, עם הספק מרבי של 100 קילוואט (איור 33):

אורז. 33. Plasmatron TriplexPro TM.

1 - החלק האחורי של הגוף; 2 - ערימת אנודה; 3 - החלק הקדמי של הגוף; 4 - מבודד; 5 - אגוז איחוד; 6 - שלוש קתודות בגוש קרמי; 7 - אלמנט של ערימת האנודה; 8 - ערוץ פלזמה; 9 - זרבובית עם שלוש חרירי אבקה.

טכנולוגיית ה-Triplex של Sulzer Metco נכנסה לפרקטיקה של ריסוס תרמי בשנות ה-90. למכשירים אלו, בהשוואה לפלסמטרונים בעלי קשת אחת, משאב ארוך משמעותית ויציבות תוצאות הריסוס. עבור אבקות מסחריות רבות, לפידי פלזמה טריפלקס גם משפרים את הפרודוקטיביות ויעילות ההתזה תוך שמירה על איכות הציפוי.

GTV GmbH הנפיקה, עוקפת את הפטנט של Sulzer Metco עבור פלזמטרונים תלת-קתודיים, התקן GTV Delta עם קתודה אחת ושלוש אנודות, שהוא, באופן עקרוני, קומפילציה TriplexPro מושפלת (איור 34):

אורז. 34. לפיד פלזמה GTV Delta.

כיוון הפיתוח האחרון והשלישי הוא דחיית הזרקת אבקה רדיאלית לטובת רציונלי הרבה יותר – צירי. האלמנט המבני העיקרי של הפלזמטרון עם הזרקת אבקה צירית - Convergens הומצא בשנת 1994 על ידי לוסיאן בוגדן דלצ'ה האמריקאי (Delcea, Lucian Bogdan).

נכון להיום, יש רק מכשיר אחד כזה - ה-Axial III plasmatron, בהספק מרבי של 150 קילוואט, מתוצרת חברת Mettech הקנדית, המשלבת את כל שלושת תחומי הפיתוח (צריכת גז גבוהה, שלוש קשתות והזרקת אבקה צירית). יחידות ריסוס פלזמה עם פלזמטרון Axial III מיוצרות ומופצות גם על ידי החברה הגרמנית Thermico GmbH.

איורים 35, 36 ו-37 מציגים את הציר III עצמו ואת דיאגרמת הבלוק שלו:

אורז. 35. פלסמטרון צירי III.

אורז. 36. מבט על התקן Axial III מצד הזרבובית.

אורז. 37. תרשים סכמטי של צירי III.

אורז. 37. תרשים סכמטי של צירי III.

כל התקנות התזת הפלזמה המודרניות הן אוטומטיות, כלומר השליטה במקורות הכוח, מערכת קירור המים וצריכת הגז נשלטת על ידי מערכת CNC עם הדמיה ושמירת מתכונים במחשב. כך, למשל, ה-Axial III plasmatron מסופק על ידי Thermico GmbH עם מערכת בקרה ממוחשבת המנהלת באופן עצמאי את הצתת הקשתות ואת היציאה למצב הפעלה, בחירת מתכוני ריסוס ושולטת בכל הפרמטרים העיקריים: הצריכה של שלושה גזי פלזמה (ארגון, חנקן ומימן), זרמי קשת, פרמטרים של מערכת קירור המים. אותה מערכת אוטומטית שולטת גם על מזין האבקה.

מזין אבקת Thermico ראוי לציון מיוחד. המכשיר הזה, ה"מתקדם" ביותר בעולם כיום, מאפשר לא רק לווסת כל הזמן את קצב זרימת המסה של האבקה ואת קצב זרימת הגז המוביל (חנקן או ארגון), אלא גם מאפשר שימוש באבקות עדינות. עם יכולת זרימה ירודה, לא מתאים למשל למזינים מבית Sulzer Metco.

המחבר עבד באופן אישי עם פלזמטרון Axial III במשך זמן רב ויכול לומר מניסיונו האישי שלמרות כמה פגמים בעיצוב, הפלזמטרון הזה הוא מכשיר ההתזה התרמי המתקדם ביותר המשלב את היתרונות של ריסוס במהירות גבוהה עם טמפרטורה גבוהה של להבה מצמצמת בהחלט. היתרון העיקרי של Axial III הוא הזרקת אבקה צירית.

יתרונות הזרקת אבקה צירית

הזרקת אבקה צירית היא קפיצה קוונטית קדימה בטכנולוגיית התזת פלזמה. הנקודה כאן היא לא רק שאיבוד האבקה מצטמצם משמעותית בהזרקה צירית, אלא גם נפתחת האפשרות להתיז חומרי אבקה שונים לחלוטין שאינם מתאימים להזרקה רדיאלית. מכיוון שהיבט זה חשוב ביסודו להבנת הסעיפים הבאים, הבה נתעכב עליו ביתר פירוט.

אז מה קורה כאשר האבקה מוזרקת בצורה רדיאלית לזרם הלהבה ביציאה מהזרבובית? בואו נפרט את החסרונות של קלט זה:

- להזרקה רדיאלית מתאימות רק אבקות צרות מאוד, שעבורן יש להתאים במדויק את לחץ הגז המוביל. מה זה אומר?: אם לחץ הגז המוביל אינו מספיק, חלקיקי האבקה "יקפצו" מזרם הלהבה; אם לחץ הגז המוביל גבוה מדי, הם "יירו" את הלהבה דרכה; אם האבקה מורכבת מחלקיקים בגדלים שונים, אז באופן עקרוני אי אפשר לבחור את הלחץ ה"נכון" של הגז המוביל: החלקיקים הקטנים ביותר תמיד "יקפצו", והגדולים תמיד "יירו דרך", כי כלומר, לא החלקיקים האחד ולא האחרים בציפוי המרוסס לא יהיו, אלא יהיו רק חלקיקים "ממוצעים". קשה במיוחד להחדיר אבקות עדינות בשל פיזורן המוגבר על ידי הגז המוביל (ענן אבק טיפוסי סביב לפיד).

- בהחדרה הרדיאלית של האבקה, אי אפשר להשתמש בתערובת אבקה לא רק בחלקיקים בגדלים שונים, אלא גם בצפיפויות שונות (מסות שונות) מאותה סיבה: חלקיקים כבדים יותר עפים דרך הלהבה בקלות יותר מאשר קלים יותר. לפיכך, ניסיון להשתמש בתערובות אבקה מורכבות יוביל לעיוות של הרכב הציפוי לעומת הרכב תערובת האבקה.

- עלייה במהירות הגזים היוצרים פלזמה מסבכת את ההחדרה הרדיאלית של האבקה, שכן מרווחי הלחצים הנדרשים של גז הנשא וחלוקת גודל החלקיקים מצטמצמים בנוסף. בפועל זה אומר את הדברים הבאים: ככל שמהירות הלהבה גבוהה יותר, כך יעילות הריסוס בהזרקת אבקה רדיאלית נמוכה יותר. אי אפשר בשום פנים ואופן להכניס את כל האבקה ללהבה ללא אובדן.

- מיקומן של פיות האבקה בסמוך לאזור החם של הלהבה גורם להתחממותן, המתוגמל רק בקירור בגז הנושא את האבקה. אם מהירות גז הקירור אינה מספקת לקירור, אז חלקיקי אבקה יכולים להיצמד לקצוות פתח הזרבובית וליצור כתמים. החתיכות המודבקות יורדות מעת לעת מהזרבובית, נופלות לתוך הלהבה וגורמות לפגם אופייני - "יריקה", המובילה להיווצרות תכלילים נקבוביים גסים בציפוי. מכיוון שקצב הזרימה של הגז הנשא קשור אך ורק לפרמטרי הלהבה (ראה נקודה 1), נוצרת בעיה: עבור חלק מהאבקות, פשוט אין פרמטרים המסירים את אפקט ה"יריקה", במיוחד אם האבקות הללו מתמזגות ו/ או עדין.

המעבר להזרקת אבקה צירית מאפשר לך להיפטר לחלוטין מהבעיות לעיל:

- לחץ ומהירות גז המוביל אינם קשורים עוד לפרמטרים של להבה ואבקה. התנאי היחיד הוא שלחץ הגז המוביל יהיה מעט גבוה יותר מהלחץ של הגז היוצר פלזמה בזרבובית במקום הזרקת האבקה. בשל הקלט הצירי, כל אבקה נכבשת לחלוטין על ידי הלהבה.

- תמיד אפשר לבחור בלחץ כזה של הגז המוביל, שבו לא תתרחש ה"יריקה" הקשורה להידבקות האבקה לקצה פתח פיית האבקה.

- אפשר להשתמש בתערובות אבקה בכל מורכבות והרכב חלקי. חלקיקים בגדלים שונים ירכשו מהירויות וטמפרטורות שונות, אך כולם, בסופו של דבר, ייקחו חלק בהיווצרות הציפוי. העובדה שחלקיקים קטנים נעשים הרבה יותר חמים מחלקיקים גדולים כשהם מוכנסים בציר ללהבת הפלזמה פותחת אפשרויות חדשות לעיצוב תערובות אבקה. החלק העיקרי של ספר זה מוקדש ליצירת קומפוזיציות רב-שברים כאלה.

המחבר התמזל מזלו שהיה לו פלזמטרון Axial III עם הזרקת אבקה צירית לרשותו במשך שנים רבות. אלמלא זה, יצירת ציפויים מרובי רכיבים חדשים תהיה פשוט בלתי אפשרית.

טבלת סיכום של מכשירי ריסוס תרמי

להכללה, השוואה ישירה ושיטתיות של כל שיטות הריסוס התרמי, הבה נשווה את המאפיינים של מכשירים טיפוסיים, כמו גם את המחירים המשוערים שלהם בטבלה אחת (טבלה 2):

שולחן 2. השוואה בין התקני ריסוס תרמי.

| מאפיינים ומאפיינים | * שיטות ריסוס תרמי | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| באמצעות אבקה או חוּט | חוּט | אֲבָקָה | חוּט | אֲבָקָה | אֲבָקָה | אֲבָקָה | חוּט | אֲבָקָה |

| מהירות מירבית חלקיקים מרוססים, m/s | 100 | 50 | 200 | 800 | 1200 | 1000 | 100 | 400 |

| טמפרטורה מקסימלית חלקיקים מרוססים, מעלות צלזיוס | 2800 | 2500 | 1700 | 1500 | 600 | 1200 | > 4000 | > 4000 |

| היווצרות גודל החלקיקים ציפוי, מיקרומטר | 0,1 – 1000 | 10 – 150 | 0,1 – 1000 | 10 – 100 | 10 – 100 | 10 – 100 | 0,1 – 1000 | 1 – 50 |

| יעילות ריסוס לריסוס חוֹמֶר | — | + | — | +++ | +++ | +++ | — | ++ |

| יעילות ריסוס לפי צריכה | – | +++ | — | — | — | — | ++ | – |

| נקבוביות מינימלית ציפוי, נפח% | 10-15 | 10-25 | 5-10 | 2-3 | < 1 | < 1 | 5-10 | 0,5-3 |

| כוח תרמי מכשירים, קילוואט | 10-30 | 10-50 | 30-100 | 50-250 | 30-85 | < 20 | 20-150 | 25-150 |

| ביצועים ריסוס, ק"ג לשעה | 2-5 | 5-10 | 2-5 | 5-10 | 10-20 | < 1 | 10-30 | 2-5 |

| שְׁכִיחוּת מכשירים מסחריים ו חלקי חילוף בשוק העולמי | רב מכשירים | רב מכשירים | מְעַטִים מכשירים | רב מכשירים | מְעַטִים מכשירים | לא מכשירים | רב מכשירים | רב מכשירים |

| ניידות המכשיר | +++ | +++ | – | – | +++ עבור - בשביל אחרים | — | +++ | - עבור APS |

| מכשירים רועשים | — | +++ | — | — | — | — | — | — |

| פליטת אדים ואבק עדין | — | ++ | — | ++ | +++ | ++ | — | – |

| מחיר מכשירים בודדים, € | 2.000- | 2.000- | 10.000- | 10.000- | 10.000- | לא | 10.000- | 5.000- |

| מחיר אוטומטי מתקנים ללא פריפריה, € | לא | 30.000- | לא | 100.000- | 100.000- | לא | לא | 100.000- |

| מחיר אוטומטי מתקנים עם פריפריה "תחת מפתח ": תא אטום לרעש, אוורור מסנן התקנה, רובוט וכו', € | לא | 100.000- | לא | 200.000- | 200.000- | לא | לא | 200.000- |

| עלות השוואתית פעולה, תוך התחשבות בחומר מתכלה חומרים (למעט אבקות ו חוטים), משאב של מכשירים ו חלקי חילוף, | 10-15 | 5-15 | 30-60 | 40-100 | 40-100 | > 100 | 5-30 | 30-150 |

* מספור דרכים:

- ריסוס חוט להבה

- ריסוס אבקת להבה

- התזת חוט להבה על קולית

- ריסוס אבקת להבת גז על-קולית (HVOF ו-HVAF)

- ריסוס אבקה קרה

- ריסוס אבקת פיצוץ

- התזת חוטי קשת חשמלית

- ריסוס אבקת פלזמה (APS ו-VPS)

התקנה ליצירת ציפוי פלזמה משמשת בהנדסת חשמל והנדסת מטוסים ליצירת ציפויים פונקציונליים קרמיים.

מטרת המתחם:

יישום של ציפויים עמידים בפני קורוזיה, עמידים בפני שחיקה, איטומים, מגינים בחום.

מאפייני התקנה:

ТСЗП MF-P-1000 פועל על תערובת של גזים: העיקרי הוא ארגון, הנוסף הוא חנקן, מימן או הליום.

חלק מהציוד

מערכת הבקרה מותקנת בארון אטום לאבק

מערכת הבקר המודולרית מאפשרת מגוון רחב של מודולי תקשורת ותפקוד נוספים המרחיבים את יכולות המעבד.

היחידה נשלטת מלוח ההפעלה. הוא מציג את הפרמטרים של תהליכים מתמשכים ושולט בהם. נתוני המכונה מומרים לעקומות, היסטוגרמות ואובייקטים גרפיים, המשנים את המראה שלהם בהתאם לתוכנית שנבחרה ולמצב התהליך. בנוסף, הודעות תקלות בפאנל מספקות למפעיל מידע חשוב לגבי מצב ההתקנה המבוקרת. ניתן לנטר ממנו את כל הפרמטרים הטכנולוגיים של התהליך, ולשמור עד מאה תוכניות טכנולוגיות בזיכרון.

לוח בקרה של יחידת התזת פלזמה

יחידת הכנת גז לאספקת גז לפיד הפלזמה

|

יחידת הכנת גז כוללת:

כל הנתונים מיחידת הכנת הגז מוצגים בלוח ההפעלה. גזים יוצרי פלזמה: ארגון, מימן, חנקן, הליום. המערכת מאפשרת עבודה עם גז אחד או שניים ליצירת פלזמה גז נשיאה: ארגון |

ספק כוח פלסמטרון PPC 2002

|

מקור הזרם הקבוע PPC 2002 נעשה על פי העיקרון של היפוך DC באיכות גבוהה, המבטיח עלייה חלקה של זרם הקשת. מפרט טכני ממדים |

|

מתקן האבקה מורכב משני מיקסרים, שני הופר, שני כונני דיסקים לוויסות אספקת האבקה. מערכת גז הזנה מורכבת משסתומי בטיחות, שני סיבובי סיבוב, שסתומי סולנואיד, צינורות ומצערות. העבודה נשלטת על בסיס הבקר Simatic S7-300. ניתן להפעיל את מזין האבקה באופן אוטונומי או לשליטה מלוח ההפעלה המרכזי. הקיבולת של בונקרים (צלוחיות) יכולה להיות 1.5 או 5 ליטר - מספרם ונפחם נקבעים במשא ומתן עם חתימת החוזה. מפרט טכניהתפוקה של בקבוק אחד הוא עד 6 ק"ג לשעה, תלוי בסוג האבקה. ממדים |

ממדים

מאפיינים טכניים של פלזמטרונים

דגם F4 הוא אחד הנפוצים ביותר. ישנם מחברים שונים לקירור מים. ניתן לספק את היחידה עם ידית ספריי יד. המכשיר הוא אוניברסלי מבחינת רוחב הפרמטרים שנקבעו - חומר, קשיות, נקבוביות וחספוס.

ניתן להשתמש בחרירים שונים לשיפור איכות הריסוס.

- מופעל בדרך כלל עם מערכות פלזמה עד 55 קילוואט

- בדרך כלל הם מופעלים עם גזי פלזמה Ar / H 2, עבור חומרים מסוימים Ar / He, Ar / N 2 או N 2 / H 2 תערובות ניתן להשתמש;

לפיד פלזמה F6

מוסמך תעופה, מבוסס על דגם F4 הקלאסי. תוך שמירה על הגיאומטריה הבסיסית והפרמטרים הבסיסיים של הריסוס, מערכת הקירור המשופרת יכולה להגדיל משמעותית את הפרודוקטיביות ולהאריך את חיי האנודה/קתודה. בנוסף, כל החלקים עשויים מברונזה, ללא הלחמה. צימודי שחרור מהיר מאפשרים החלפת אלקטרודות תוך שניות. אביזרי צינור קירור המים מחוברים ללוחית הבסיס ואינם ניזוקים במהלך החלפת האלקטרודה.

חרירים שונים משמשים לשיפור איכות הריסוס.

- מופעל בדרך כלל עם מערכות פלזמה עד 55 קילוואט

- עם גזים יוצרי פלזמה Ar / H2, עבור חומרים מסוימים Ar / He, Ar / N2 או N2 / H2 תערובות ניתן להשתמש;

- חרירים שונים משמשים להגברת איכות הריסוס: חרירי Laval מאפשרים ריסוס ביעילות גבוהה יותר ובקצב ניצול חומרים גבוהים יותר עם רמת רעש נמוכה יותר.

פלסמטרון דלתא

השימוש בשלוש אנודות וקתודה אחת מאפשר לשלב את היתרונות של כל הטכנולוגיות המוכרות. הקשת היציבה מספקת עד 300 גרם אבקה לדקה.

דגם הדלתא מורכב מזרבובית, מפל, אלקטרודת מגע עם שחיקה נמוכה וקטע של שלוש אנודות. הרכיב העיקרי קל להחלפה. זה מאפשר לך להפחית בזבוז זמן ולייעל את לפיד הפלזמה לפעולות שונות על ידי החלפת החרירים.

בשל יעילותו ותפוקתו הגבוהה, הוא משמש להתזת ציפויים על משטחים גדולים. לא מתאים לחלקים קטנים בגלל דפוס ריסוס גדול.

השוואה של לפידי פלזמה של דלתא עם סטנדרטיים:

F4 / F6 / P2:

- קשת אחת

- קוטרי זרבובית שונים

- תנודת מתח +/- 20V.

- קשת מדורגת אחת, מיוצבת הן צירית והן רדיאלית

- תנודת מתח +/- 3V.

- העברה מתמדת של אנרגיית פלזמה לחלקיקי אבקה המוזרקים בצורה רדיאלית. הקשת מפוזרת באופן שווה על פני שלוש האנודות.

- אין צורך להתאים את מיקום מזרקי האבקה בהתאם לפרמטרים של הריסוס, שכן מיקום שלושת בסיסי האנודה מאוזן רדיאלית.

מפרטים:

- מופעל בדרך כלל עם מערכות פלזמה עד 70 קילוואט

- בדרך כלל הם מופעלים עם גזי פלזמה Ar / H2, עבור חומרים מסוימים ניתן להשתמש בתערובת Ar / He;

- בשל הפרודוקטיביות והיעילות הגבוהות שלו, מומלץ להתזת ציפויים על משטחים גדולים. לא הבחירה הטובה ביותר עבור חלקים קטנים - דפוס ריסוס גדול למדי.

לפיד פלזמה P2

המיקום של האנודה והקתודה עולה בקנה אחד לחלוטין, מה שמאפשר להשתמש בפרמטרי הקפיצה הבסיסיים. היתרון העיקרי של ההתקנה הוא הקומפקטיות שלה, המושגת בזכות האלקטרודה הקצרה. העיצוב המותאם אישית מונע השלכות שליליות הן על חיי האלקטרודות והן על איכות הפלזמה. מומלץ להעלות את הטמפרטורה כדי למקסם את זמן הריצה. יש לציין כי הקתודות והאנודות זולות משמעותית מאשר עבור F4.

מפרטים:

- מופעל בדרך כלל עם מערכות פלזמה עד 55 קילוואט

- בדרך כלל הם מופעלים עם גזי פלזמה Ar / H2, עבור חומרים מסוימים Ar / He, Ar / N2 או N2 / H2 תערובות ניתן להשתמש;

- חרירים שונים משמשים להגברת איכות ההתזה: חרירי Laval מאפשרים התזה ביעילות גבוהה יותר ובקצב ניצול גבוה יותר עם רמת רעש נמוכה יותר.

התקנה אווירונאוטית קונבנציונלית לריסוס בחורים.

מופעל בדרך כלל עם גזי פלזמה Ar / H2. תואם למערכות פלזמה עד 500A

הקוטר המינימלי הוא 80 מ"מ.

- מופעל בדרך כלל עם מערכות פלזמה עד 500 A

- מופעל בדרך כלל עם גזי פלזמה Ar / H2,

- קוטר מינימלי - 80 מ"מ

|

מיועד להתזת משטחים פנימיים בקוטר 90 מ"מ. מאפיינים טכניים של הפלזמטרון F1 |

פלסמטרון F7, להתזה פנימית

היחידה מיועדת להתזת משטחים פנימיים.

הוא כולל צריכת חשמל משופרת, בדרך כלל בשימוש עד 600 A.

ישנה אפשרות לקרר את חומר העבודה עם חרירי אוויר, המובנים ישירות במכשיר. הקוטר המינימלי של חור הריסוס הוא 90 מ"מ.

יתרונות:

- צריכת חשמל משופרת בהשוואה ל-F1, בשימוש בדרך כלל עד 600 A

- אפשרות לקירור החלק המרוסס עם חרירי אוויר המובנים בלפיד הפלזמה;

- קוטר חור ריסוס מינימלי - 90 מ"מ

ההספק משתנה בהתאם לקתודה ולאנודה שנבחרו. הערך המרבי הוא 80 קילוואט.

מסופק עם הרחבה להתזת משטחים פנימיים.

חשוב לציין כי עתודות המאפיינים של חומרי מוצא וטכנולוגיות ידועות המשמשות בייצור חלקי לבוש, במונחים של הגדלת עמידות ללבוש, מנוצלות כמעט לחלוטין.

אחד הכיוונים המבטיחים ליצירת חלקי בלאי אמינים, עמידים ותחרותיים ביותר הוא השימוש בטכנולוגיות מודרניות ליישום ציפויים פונקציונליים. בפרקטיקה העולמית, ישנן שלוש שיטות ציפוי עיקריות הנפוצות ביותר - אלו הן טכנולוגיות משטחים, ריסוס ותצהיר. הקשיים בבחירת השיטה האופטימלית העומדים בפני הטכנולוגים של תעשיות בניית מכונות מסובכים על ידי מספר רב של תת-מינים של הטכנולוגיות לעיל, ריבוי שונות של מצבים, כמו גם מגוון של חומרי מילוי משומשים וחומרי עזר אחרים. לכן, הכרת המאפיינים העיקריים, היתרונות והחסרונות של תהליכים אלו יאפשרו לכם לנווט בבחירת הטכנולוגיות לפתרון בעיות ייצור ספציפיות.

אורז. 1 התזת פיר

המאפיין העיקרי של שיטת השקיעה הוא עובי הציפוי: עבור תהליכי השטח הוא יותר מ 1 מ"מ, עבור ריסוס - פחות מ 1 מ"מ, עבור שיקוע - פחות מ 10 מיקרון. מאמר זה מספק מאפיינים השוואתיים של שיטות הגז התרמי הנפוצות ביותר המבוצעות בלחץ אטמוספרי, נותן הגדרה של שיטות אלה, שוקל את הסיווג, היתרונות והחסרונות שלהן.

טכנולוגיית משטחים

משטח הוא השקת ציפויים בשכבות בעובי של מספר מילימטרים מחומר מילוי מותך על משטח מתכת מותכת של מוצר. בהתאם לסוג מקור החימום של התהליכים הגז-תרמיים הנחשבים, ניתן לבצע משטח באמצעות חום של להבת גז (ציפוי להבת גז), קשת חשמלית (משטח קשת חשמלית בגז מגן) או קשת דחוסה (משטח פלזמה).

אורז. 2 שסתומי PNN

מטרת המשטחים היא לייצר חלקים בעלי תכונות משטח עמידות בפני שחיקה וקורוזיה, וכן להחזיר את גודלם של חלקים בלויים ופגומים על ידי מריחת ציפויים בעלי צפיפות וחוזק הידבקות גבוהים על המוצר, הפועלים בעומסים דינמיים גבוהים, מתחלפים או נתון לבלאי שוחק עז.

יתרונות של תהליכי השטח:

- אין הגבלות על גודל האזורים המופקדים;

- היכולת ליישם ציפויים בעוביים שונים;

- האפשרות להשיג את הממדים הנדרשים של החלקים המשוחזרים על ידי מריחת חומר באותו הרכב כמו המתכת הבסיסית;

- להשתמש לא רק כדי לשחזר את הגודל של חלקים בלויים, אלא גם כדי לתקן מוצרים על ידי ביטול סדקים מקומיים, נקבוביות ופגמים אחרים;

- האפשרות (ביחס לשטח פלזמה) לבצע את התהליך בזרם ישר של קוטביות הפוכה, מה שמגביר את איכות ויציבות המאפיינים של תרכובות דו-מתכתיות עקב השפעת הניקוי הקתודי, המתבטא בהסרת תחמוצת ו סרטים נספגים ושיפור הרטבת המשטח המטופל במתכת נוזלית; קלט חום נמוך יותר בהשוואה לשטח על זרם בעל קוטביות ישרה, וכתוצאה מכך, היעדר או התכה מינימלית של המצע;

- האפשרות של ביצוע חוזר ונשנה של התהליך, וכתוצאה מכך, יכולת תיקון גבוהה של החלקים המרותכים;

- פרודוקטיביות גבוהה וקלות של אוטומציה של תהליכים;

- פשטות יחסית וניידות של ציוד.

חסרונות של טכנולוגיות משטחים:

- האפשרות לשנות את המאפיינים של הציפוי המופקד עקב המעבר של האלמנטים של המתכת הבסיסית לתוכו;

- שינוי בהרכב הכימי של מתכת הבסיס והריתוך עקב חמצון של יסודות סגסוגת ובסיס המתכת;

- אפשרות של טרנספורמציות מבניות במתכת הבסיסית, בפרט, היווצרות של מבנה גס, שלבים שבירים חדשים;

- התרחשות של דפורמציות במוצרים שהופקדו עקב השפעות תרמיות משמעותיות;

- היווצרות של מתחי מתיחה גדולים בשכבת פני השטח של החלק, המגיעים ל-500 MPa;

- ירידה במאפייני ההתנגדות לעייפות של מוצרים מרותכים;

- האפשרות של סדקים במתכת המופקדת ובאזור המושפע מחום, וכתוצאה מכך, הבחירה בשילובים של מתכות בסיס ומתכות מופקדות מוגבלת יותר מאשר, למשל, במהלך הריסוס;

- שימוש חובה במקרים מסוימים של חימום מוקדם וקירור איטי של המוצר המרותך, מה שמגדיל את משך התהליך;

- נוכחות של קצבאות גדולות לעיבוד שבבי וכתוצאה מכך הפסדים משמעותיים של מתכת הריתוך;

- עמל של עיבוד של שכבה מופקדת בעובי רב;

- דרישות למיקום המועדף של פני השטח לריתוך במצב אופקי (הצורך להשתמש במשטח במיקום התחתון בעת שימוש במתכות אבקה);

- הקושי לעלות על פני פריטים קטנים בעלי צורה מורכבת.

טבלה 1. אינדיקטורים טכניים וכלכליים של שיטות השטח

| שיטה משטחים |

ביצועים שיטה |

עובי ציפוי | קצבת עיבוד | חלקה של המתכת הבסיסית במשקע | חוזק הידבקות | דפורמציה של החלק לאחר משטחים |

התנגדות מופחתת לעייפות | גורם ביצועים, ק נ |

מקדם יעילות טכנית וכלכלית, אל ה |

|

| ק"ג/שעה | ס"מ 2/דקה | מ"מ | מ"מ | % | MPa | % | ||||

| לֶהָבָה | 0.15 2.0 | 1 3 | 0.53.5 | 0.40.8 | 530 | 480 | משמעותי | 25 | 0.70.6 | 0,14 |

| בסביבת CO 2 | 1.5 4.5 | 18 36 | 0.53.5 | 0.71.3 | 1245 | 550 | משמעותי | 15 | 1.81.7 | 0,40 |

| בסביבה Ar | 0.3 3.6 | 12 26 | 0.52.5 | 0.40.9 | 625 | 450 | ירד | 25 | 2,11,7 | 0,17 |

| פְּלַסמָה | 1 12 | 45 72 | 0.55.0 | 0.40.9 | 030 | 490 | ירד | 12 | 2.21.9 | 0,56 |

האינדיקטורים הטכניים והכלכליים של שיטות השטח הנחשבות מוצגים ב לשונית. 1, שבו ניתנים אינדיקטורים לציפויים בעובי של 1 מ"מ. מקדם פרודוקטיביות - K p מחושב כיחס בין הזמן העיקרי שהושקע בשיקום החלק הקונבנציונלי בשיטת הקשת הידנית t r.n., לזמן השיקום העיקרי של החלק הקונבנציונלי בשיטה המושווה t i: K p = t r.n. / t i. עבור זמן ההתאוששות העיקרי של החלק הקונבנציונלי, הזמן נלקח, כולל עיבוד וציפוי ראשוני ואחר כך. מקדם היעילות הטכנית והכלכלית - K e נקבע תוך התחשבות בפרודוקטיביות ויעילות השיטה לשיקום החלק המקובל: K e = K p · E a / 100, כאשר E a הוא החיסכון בשיקום ה-. חלק קונבנציונלי,%.

השימוש בשיטת משטח ספציפית מאלה הנחשבים נובע מתנאי הייצור, מספר, צורה וגודל של החלקים שיש לרתך, החלק המותר של המתכת הבסיסית במתכת שהופקדה, מדדים טכניים וכלכליים ולשיקום. משטח - לפי כמות הבלאי.

בחירת סוג המתכת המופקדת, וכתוצאה מכך, דרגת חומר המילוי נעשית בהתאם לסוג העמסת העבודה של החלק המופקד. סוגי ההעמסה העיקריים של חלקי מכונות וכלי עבודה הם: שוחקים, שוחקים בהלם, הידרו-אברסיב, הלם מגע, תרמו-מכני, חיכוך מתכת למתכת, קירוב וקורוזיה. חלקי מכונה לרוב חווים מספר סוגי טעינה בו זמנית. לכן, בעת בחירת סוג המתכת המופקדת, הם מונחים על ידי סוג הבלאי הרווח.

אורז. 3 הנחת הציפוי על החותך

מניתוח השוואתי של השיטות הנחשבות, היתרון של תהליך משטח הפלזמה ברור, בשל הפרודוקטיביות הגבוהה שלו, קצבה לא משמעותית לעיבוד שבבי, שבריר מינימלי של המתכת הבסיסית המופקדת, הירידה הקטנה ביותר בעמידות העייפות. יעיל במיוחד הוא תהליך ציפוי אבקת פלזמה, המאפשר לספק עומק חדירה ועובי ציפוי מוגדרים במדויק, אחידות גבוהה על פני עובי השכבה, יכולת לספק את ההרכב, המבנה והמאפיינים הדרושים כבר בשכבה הראשונה של מתכת פני השטח, רמה גבוהה של אוטומציה, מתחים ועיוותים שיוריים נמוכים, ללא דילול של ציפוי המתכת הבסיס שהופקד.

טכנולוגיות ריסוס

ריסוס הוא תהליך הכולל חימום של חומר מרוסס עם מקור בטמפרטורה גבוהה, יצירת זרימת אבקת גז דו-פאזי ויצירת ציפוי על פני מוצר בעובי של פחות מ-1 מ"מ.

בהתאם לסוג מקור האנרגיה בו נעשה שימוש, תהליכי הריסוס מחולקים ל:

- להבת גז, שבה נעשה שימוש בחום במהלך בעירה של גזים דליקים (אצטילן, פרופאן בוטאן, מימן, מתאן, גז טבעי וכו') מעורבבים עם חמצן או אוויר דחוס;

- קשת חשמלית, כאשר החוט נמס על ידי קשת חשמלית והמתכת המותכת מרוססת באוויר דחוס;

- פיצוץ, תוך שימוש באנרגיית הפיצוץ של תערובות גזים (חמצן + גז בעירה), בה העברה וחימום של חלקיקים מתבצעת על ידי גל הלם הנוצר כתוצאה מפיצוץ תערובת בעירה ושחרור חום;

- פלזמה, שבה ההתכה של חומר האבקה המיושם מתבצעת בסילון פלזמה;

- מהירות גבוהה, כאשר האבקה מוזנת לתא הבעירה, בו מובטחת בעירה של דלק המכיל חמצן וגזים דליקים (קרוזין, מימן, פרופאן, מתאן), ולאחר מכן מעבר האבקה והגזים דרך זרבובית מתרחבת .

|

לִי טוד ריסוס |

סוג החומר המרוסס |

עובי ציפוי אופטימלי |

להבה, קשת, פיצוץ, טמפרטורת סילון |

מהירות יציאת הלהבה, הקשת, פיצוץ, סילון |

מהירות החלקיקים |

חוזק הדבקה של הציפוי לבסיס |

נקבוביות ציפוי |

ביצועי התהליך |

שיעור ניצול החומר |

רָמָה רַעַשׁ |

||

|

מַתֶכֶת |

קֵרָמִיקָה |

|||||||||||

|

ק"ג/שעה |

||||||||||||

|

לֶהָבָה |

אבקה, חוט |

3463 (C 2 H 2 + O 2) |

||||||||||

|

קשת חשמלית |

חוּט |

|||||||||||

|

הִתְפּוֹצְצוּת |

||||||||||||

|

פְּלַסמָה |

בסביבות אינרטיות |

אבקה, חוט |

0.58 (2060 קילוואט) |

|||||||||

|

בסביבות פעילות |

||||||||||||

|

בסביבות נדירות |

||||||||||||

|

מהירות גבוהה |

||||||||||||

מטרת תהליכי ההתזה היא ליישם ציפויי הגנה בעלי מאפיינים מוגדרים בעובי מינימלי של 0.05 מ"מ ולהחזיר את גודלם של משטחים בלויים ופגומים. האינדיקטורים הטכניים והכלכליים של תהליכי הריסוס מוצגים ב לשונית. 2.

היתרונות של טכנולוגיות ריסוס:

- צדדיות של תהליכים, המאפשרים ליישם ציפויים למטרות פונקציונליות שונות, כמו גם לשחזר את הגודל של חלקים שחוקים;

- השפעה תרמית נמוכה על הבסיס המרוסס (טמפרטורת החימום שלו אינה עולה על 100-150 מעלות צלזיוס), מה שמאפשר למנוע ממנו טרנספורמציות מבניות לא רצויות, כדי למנוע עיוותים ושינויים בגודל המוצרים;

- היכולת ליישם ציפויים על מוצרים העשויים כמעט מכל חומר;

- אין הגבלות על גודל המוצרים המרוססים;

- היכולת ליישם ציפויים על משטחים מקומיים;

- היכולת ליישם ציפויים רב שכבתיים עם חומרים לא דומים;

- יכולת ייצור גבוהה של התהליך, בשל הגמישות של ויסות הפרמטרים של המצב;

- האפשרות להשיג נקבוביות הומוגנית מווסתת של הציפוי לשימוש בתנאי עבודה עם משטחי הזזה משומנים;

- השפעה חיובית על חוזק העייפות של הבסיס, עקב היווצרות מבנה ציפוי שכבות במהלך הריסוס, בניגוד למבנה העמודים הנוצר במהלך שקיעה משלב הגז או האדים, רווית דיפוזיה;

- יישום של ציפוי אחיד עם קצבאות מינימליות לעיבוד שלאחר מכן;

- אפשרות הפעולה במקרים מסוימים של חלקים מרוססים ללא עיבוד שבבי;

- אפשרות שימוש בהתזה לעיצוב חלקים (הריסוס מתבצע על פני התבנית, אשר מוסרים לאחר סיום התהליך; נשארת מעטפת מהחומר המרוסס);

- פרודוקטיביות גבוהה של תהליך הריסוס;

- היכולת להפוך את התהליך לאוטומטי.

חסרונות של תהליכי ריסוס:

- חוסר יציבות של ציפויים מרוססים לעומסי זעזועים מכניים;

- אניזוטרופיה של מאפיינים של ציפויים מרוססים;

- שיעור ניצול נמוך של חומר מרוסס בעת ציפוי חלקים קטנים;

- שימוש חובה בטיפול הפעלה (לדוגמה, פיצוץ שוחק) לפני תהליך הריסוס, מה שמגדיל את משך ועוצמת העבודה של התהליך;

- שחרור אירוסולים של החומר המרוסס וגזי לוואי, מצריך שימוש באוורור פליטה חזק;

- רמת רעש מוגברת, ובמקרים הקשורים בקשת חשמלית - קרינה אולטרה סגולה.

טכנולוגיות הפקדה

השקיעה היא שיטה ליישום ציפויי הגנה בעובי מיקרון (פחות מ-10 מיקרון), המאופיינת בעיבוי של רכיבי אדים או פאזת גז על פני המוצרים בתנאי טיפול בחלקיקים בעלי אנרגיה גבוהה בוואקום או בסילוני פלזמה באטמוספירה. לַחַץ.

המאפיינים הייחודיים של השיטות הם הבטחת חוזק הדבקה גבוה של הציפוי לבסיס באמצעות תהליכים פיזיקליים של הכנה והפעלה של פני השטח (חימום וניקוי מקדים של משטחים עם פריקת זוהר, הפצצה ביונים של גזים אינרטיים).

תהליך היווצרות ציפויים מתבצע עקב טיפול ביונים בתהליך של עיבוי, שקיעה של יונים באנרגיה גבוהה, כמו גם אטומים ומולקולות בהשתתפות תהליכים כימיים פלזמה.

תהליכי ההפקדה מחולקים ל:

- פלזמה, המורכבת מיישום ציפויים בלחץ אטמוספרי והיותה תוצרים של תגובות פלזמה-כימיות של ריאגנטים שעברו דרך קשת או פלזמתרון בתדירות גבוהה;

- יון-פלזמה, המתרחשת בוואקום: החומר הדרוש להשגת ציפויים מועבר מהמוצק לשלב הגז על ידי קפיצת המטרה עם יונים אנרגטיים או אידוי הקתודה, הוספת גזי תגובה;

- קרן יונים, בדומה ליונים פלזמה, שבה נעשה שימוש נוסף באקדחי קרן אלקטרונים.

מטרת תהליכי השקיעה היא ייצור של חלקי מכונות ומנגנונים, ציוד וכלים טכנולוגיים, המספקים את שיטת הגימור של מריחת ציפויי סרט דק ליישומים שונים.

הבה נבחן את המאפיינים ההשוואתיים של שני תהליכים עיקריים של שקיעה של ציפויים בעובי מיקרון באמצעות סילוני פלזמה הזורמים החוצה בלחץ אטמוספרי - שקיעת פלזמה בתדירות גבוהה של ציפויים עמידים בפני שחיקה ותצהיר פלזמה בקשת חשמלית של ציפויי סרט דק (התקשות פלזמה סופית טכנולוגיה - FPU).

תהליך שקיעת פלזמה בתדירות גבוהה של ציפויי סרט דק מתבצע על מתקן "Plasma401", שנועד להקשיח את האלמנטים של מתכות דפורמציה קרה העשויות מפלדות כלים מסוג X12M ו-U10 וכלי חיתוך שונים. ציפויים עמידים בפני שחיקה מיושמים בלחץ אטמוספרי באמצעות פלזמטרון אינדוקציה בתדר גבוה (RFI), המאפשר להשיג זרימות נפחיות של פלזמה טהורה מבחינה ספקטרלית עקב היעדר אלקטרודות נשחקות. אלמנטים ציפוי נוצרים עקב חימום של קרן של מוטות קוורץ על ידי פלזמה פריקת גז. במקביל, גז תגובה, ארגון, המבעבע דרך אלכוהול אתילי, מוזן לתוך תא הפלזמטרון HCHI. באזור הטמפרטורות הגבוהות, אדי חומרים תגובתיים מתפרקים למרכיבים ראשוניים, ועם ירידה בטמפרטורה, היסודות מופחתים באמצעות סינתזה כימית פלזמה של תרכובות סיליקון-פחמן, הנסחפות על ידי הגז היוצרי הפלזמה והן. מופקד על החלק המרוסס.

המהות של הטכנולוגיה של שקיעת פלזמה קשת חשמלית של ציפויי סרט דק (תהליך התקשות פלזמה סופית - FPU) מורכבת ביישום של ציפוי עמיד בפני שחיקה עם אפשרות או היעדר יישום סימולטני של תהליך התקשות פלזמה חוזרת של השכבה הקרובה לפני השטח (לעומק של מספר מיקרומטרים). הציפוי הוא תוצר של תגובות פלזמה-כימיות של הריאגנטים שעברו דרך פלזמטרון הקשת. כיבוי מתרחש עקב הפעולה המקומית של סילון פלזמה מרוכז מאוד.

מטרת FPU היא ייצור של כלים, תבניות, תבניות, סכינים, מתכות, מיסבים וחלקי מכונות אחרים בעלי תכונות משטח מיוחדות: עמידות בפני שחיקה, אנטי חיכוך, עמידות בפני קורוזיה, עמידות בחום, עמידות בחום, נגד התקפים ועמידות בפני קורוזיה. .

ההשפעה של FPU מושגת על ידי שינוי התכונות הפיזיקליות והמכניות של שכבת פני השטח: הגדלת המיקרו קשיות, הפחתת מקדם החיכוך, יצירת לחצים דחיסה, ריפוי פגמים מיקרו, היווצרות של ציפוי סרט דיאלקטרי ועמיד בחום על פני השטח עם מקדם מוליכות תרמית נמוך, אינרטיות כימית וטופוגרפיה ספציפית של פני השטח.

הציוד ל-FPU כולל מקור זרם, בלוק ציוד עם מתקן נוזלים, פלזמטרון ומחולל פלזמה-כימיקלים.

התהליך הטכנולוגי FPU מתבצע בלחץ אטמוספרי ומורכב מפעולות ניקוי מקדימות (בכל שיטה מוכרת) והקשחה ישירה של המשטח המטופל על ידי תנועה הדדית של המוצר ולפיד הפלזמה. טמפרטורת החימום של החלקים ב-FPU אינה עולה על 100-120 0 С. פרמטרים של חספוס פני השטח לאחר FPU אינם משתנים. הארגון משמש כגז יוצר פלזמה, החומר הראשוני לתגובות הפלזמה-כימיות ויצירת ציפוי הוא התכשיר הנוזלי SETOL. צריכתו אינה עולה על 0.5 גרם לשעה (לא יותר מ-0.5 ליטר בשנה).

בהשוואה לאנלוגים - ריסוס יונים-פלזמה, התקשות לייזר וניצוצות חשמליים, אפילציה, שקיעה של ציפוי מקבץ, לתהליך FPU יש את היתרונות הבאים:

- יכולת שחזור ויציבות גבוהה של התקשות עקב האפקט הכפול - מציפוי עמיד בפני שחיקה ושינויים מבניים בשכבה דקה קרוב לפני השטח;

- ביצוע תהליך ההתקשות באוויר בטמפרטורת הסביבה אינו מצריך שימוש בוואקום או בתאי ואמבטיות אחרים;

- בשל היישום של ציפוי סרט דק (עובי של לא יותר מ-3 מיקרומטר), המתאים לסבולות הממדיות של החלקים, תהליך ההתקשות משמש כפעולת הגימור הסופית;

- ללא שינויים בפרמטרים של חספוס פני השטח לאחר תהליך ההתקשות;

- חימום מינימלי במהלך העיבוד (לא יותר מ-100-120 מעלות צלזיוס) אינו גורם לדפורמציה של חלקים, ומאפשר גם התקשות של פלדות כלי עם טמפרטורת מזג נמוך;

- אפשרות לחיזוק נפחים מקומיים (בעומק ובשטח) של חלקים במקומות בלאי תוך שמירה על תכונות החומר המקוריות בשאר הנפח;

- ציפוי סרט דק במונחים של קשיות מיקרו הוא הקרוב ביותר לציפויים דמויי יהלום;

- הלחצים השיוריים הלחיצים הנוצרים על פני השטח לאחר ה-FPU תחת עומס מחזורי מגבירים את חוזק העייפות של המוצר (לשם השוואה: לאחר פעולת השחזה נוצרים מתחי מתיחה, המובילים לירידה בחוזק העייפות);

- חוזק הדבקה גבוה של הידבקות הציפוי לבסיס מספק עמידות מרבית בפני שחיקה (כולל כאשר הכלי יוצר אינטראקציה עם החומר המעובד);

- מקדם חיכוך נמוך עוזר לדכא את תהליכי הצטברות במהלך חיתוך או הידבקות במהלך הטבעה ולחיצה;

- היווצרות של microrelief ספציפי של פני השטח תורמת למילוי יעיל שלה עם חומר סיכה קירור במהלך הפעולה של כלים וחלקי מכונות;

- ציפוי אמורפי (זכוכיתי) דמוי סרט דק שנוצר על פני השטח מגן על המוצר מפני חשיפה לטמפרטורות גבוהות (בדיקות קורוזיה אוויר בטמפרטורה גבוהה למשך 100 שעות בטמפרטורה של 800 מעלות צלזיוס);

- פרודוקטיביות גבוהה של התקשות (זמן העיבוד, למשל, של הקצוות של תבנית ניקוב במידות בינוניות, יכול להיות מספר דקות);

- פשטות של פעולות ניקוי והסרת שומנים לפני התקשות (ללא הכנה מוקדמת מיוחדת);

- האפשרות להקשיח את המשטחים של חלקים בכל גודל במצב ידני או אוטומטי;

- צריכה מינימלית ועלות נמוכה של חומרים מתכלים;

- צריכת חשמל נמוכה של מפעל ההקשחה - פחות מ-6 קילוואט;

- שטח לא משמעותי שנכבש על ידי הציוד - 13 מ"ר;

- פלזמטרון בגודל קטן להתקשות (במשקל כ-1 ק"ג) ניתן לקיבוע בקלות על המניפולטור, ביד הרובוט, ומאפשר גם עיבוד ידני;

- ניידות ויכולת תמרון של ציוד (משקל כ-100 ק"ג);

- ניקיון אקולוגי של התהליך עקב היעדר פסולת במהלך התקשות;

- רמת רעש מינימלית שאינה דורשת אמצעי הגנה מיוחדים;

- בניגוד לשיטות התקשות באמצעות חומרים פעילי שטח, לטכנולוגיה זו אין דרישות מיוחדות לחדר, אין מגע עם חומרים רעילים, ולא נדרש זמן להחזקה בתמיסות וייבוש החלקים המטופלים;

- האפשרות ליצור חריצים צדודיים על ידי טיפול פני השטח בשיטת FPU ויצירת פערי עבודה של 23 מיקרון (לדוגמה, עבור מיסבים דינמיים בגז);

- בניגוד להעברה סלקטיבית במהלך חיכוך, ב-FPU, סרט אמורפי דק שאינו מחמצן עם עמידות גזירה נמוכה נאלץ להיווצר באזור מגע החיכוך, שאינו מסוגל לצבור נקעים (פגמים) במהלך דפורמציה.

טופוליאנסקי פ.א.,

טופוליאנסקי א.פ.

NPF "Plazmacer"

(סנט פטרסבורג)

ריתוך פלזמה של אלומיניום וסגסוגותיו בטכנולוגיה דומה מאוד לריתוך ארגון. המהות שלה טמונה בהמסה של מתכת במקום הנכון בהשפעת זרם פלזמה - אטומים ומולקולות מיוננות. כל התהליך מתבצע בתוך ענן גז מגן, המונע מתערובת הגזים הכלולה באטמוספירה להיכנס לבריכת הריתוך. יחד עם זאת, לריתוך פלזמה של אלומיניום יש תכונות ספציפיות משלו:

- בתהליך הפעולה נוצרת תחמוצת אלומיניום עקשנית, בעלת נקודת התכה של 2050 C. יש לה צפיפות גבוהה מזו של אלומיניום, ולכן קשה להמיס את הקצוותחומר, ו התפר מתלכלךחלקיקי תחמוצת.

- נזילות גדולהאלומיניום מותך מונע פיזור אחיד של מתכתבתוך בריכת הריתוך. הוא מחלחל דרך שורש התפר ומפרק את המתכת הקשה מסביב לאמבטיה. עם גיבויי קרמיקה, גרפיט או פלדה, בעיה זו נפתרת חלקית..

- תהליך ריתוך האלומיניום משתמש במימן. השימוש בו גורם להופעת הריתוך נַקבּוּבִיוּת, מה שמפחית את המשיכות והחוזק של חומר העבודה. כדי למנוע זאת, זה הכרחי להסיר שומנים ביסודיותחלקים שיש לרתך. ניתן להשיג ירידה בנקבוביות גם על ידי חימום מוקדם של החומר ל-150-240 מעלות.

- לאלומיניום יש מקדם התפשטות תרמית גבוה וגמישות מופחתת, שמוביל ל דפורמציות במהלך ריתוך... חסרון זה ממוזער על ידי שימוש במצבי ריתוך שונים.

- השימוש במקורות חום נוספים וחימום מוקדם של אלומיניום מאפשר להפחית את מקדם איבוד החום, שהוא בהתחלה גבוה עבור מתכת זו.

וִידֵאוֹ

ריתוך פלזמה בקוטביות הפוכה של אלומיניום

סוג זה של ריתוך של חלקי אלומיניום משמש למלחמה בסרט תחמוצת. הקשת הדחוסה של זרם חילופין וישר של קוטביות הפוכה הורסת את התחמוצת ואז היא מוסרת. באמצעות שיטה זו, זה מופיע מגוון שלם של יתרונות טכנולוגיים:

- פרודוקטיביות של עבודהגדל ב-50-60%.

- צריכת ארגוןיורד פי 4-6.

- איכות חיבורים מרותכיםהרבה יותר גבוה מאשר בעת שימוש בריתוך קשת רגיל.

- יעילות חימוםעולה ל-60-70 אחוז. עם ריתוך ארגון רגיל, היעילות היא 40-45%.

- צריכה מופחתתחוט מילוי עד 50%.

- התפרים צרים בצורה ניכרתמאשר עם ריתוך קונבנציונלי.

- ניתן לרתך חלקים ללא כבישה מוקדמת.

לידיעתך!ריתוך קוטביות הפוכה נמצא בשימוש נרחב במיוחד כאשר עובדים עם משטחים מוקשים בעבודה וסגסוגות דחוסות תרמית. עקב הירידה בסך האנרגיה המסופקת, מופחתים אחוז קטעי הריתוך באיכות ירודה וחדירה עמוקה יותר של סילון הפלזמה לתוך החומר. זה מאפשר לרתך חלקי אלומיניום עבים.

תכונות והטבות

- הבחירה של טכנולוגיית ריתוך ופרמטרים של מצב נקבעתמותג סגסוגת, מידות וצורת המוצר, סוג התפרים, עובי האלמנטים המחוברים, מיקום מרחבי ותצורת התפרים, אורכם, תנאי הייצור ועוד כמה גורמים.

- יעילות מרביתניתן להשיג ריתוך פלזמה של סגסוגות אלומיניום עם אוטומטיריתוך של תפרי תחת ושימוש בטכנולוגיות מאולצות. כמו כן, היעילות של שימוש בריתוך פלזמה ידני של אלומיניום גבוהה בייצור ותיקון של מבנים כוללים במצבי בית מלאכה והתקנה.

- תהליך ריתוך פלזמה, הודות לקשת הדחוסה, מאפשר לרכז אנרגיה גבוהה במקום החימום, בשל כך הפך סוג זה של ריתוך למבטיח להצטרפות מאלומיניום וסגסוגותיו.

- היתרון העיקרי של ריתוך פלזמה פנימה מהירות גבוההמשמעותי הפחתת האזור המושפע מהחוםו יציבות תהליך, בשל כך אין צורך לשלוט ולשמור במדויק על אורך קשת קבוע, מה שמקל על ביצוע ריתוך ידני.

- אלומיניום מספק חדירה עמוקה, מה שמגדיל בחדות את כמות המתכת הבסיסית במהלך היווצרות הריתוך. במקרה זה, עם זאת, יש צורך להקפיד על איכות הרכבה של חלקים לריתוך ואת הדיוק של חיווט הלפיד לאורך המפרק.

- שימוש במיקרופלזמה (קשת דחוסה בזרם נמוך) ניתן לרתך סגסוגות אלומיניום בעובי של 0.2-1.5 מ"מחוזק זרם 10-100A. בריתוך מיקרופלזמה משתמשים בארגון טהור (99.98%), והליום טהור (99.95%) משמש כגז מגן. הליום מגן על בריכת הריתוך מגזים אטמוספריים, מעכב את התפתחות חזית היינון בכיוון הרדיאלי ובנוסף דחיסת הקשת, הופך אותה ליציבה בחלל.

מצבי ריתוך פלזמה לאלומיניום

לריתוך של מוצרי אלומיניום יש מאפיינים משלו. ריתוך פלזמה של אלומיניום במתח קבוע עם קוטביות הפוכה מאפשר לפתור רגעים בעייתיים רבים של ריתוך של סגסוגות אלומיניום ולהגדיל את הפרודוקטיביות תוך שמירה על איכות גבוהה של חיבורים מרותכים של מוצרים.

ריתוך אלקטרודה מתכלה

התהליך מתרחש במעטפת המורכבת מגז מגן, שהוא בדרך כלל ארגון, הליום או תערובת של שניהם. חלקים מרותכים באמצעות אלקטרודות טונגסטן נמסות מיוחדות באמצעות חוט מילוי של עד 2.5 מ"מ בקוטר עם זרם קוטביות הפוכה.

מהירות עבודהבמצב זה, זה יכול להגיע ל-40 מ"ש. אם הענן המגן מורכב מתערובת של ארגון והליום, עובי החלקים שיש לרתך ורוחב התפר גדלים, וזה רציונלי בעבודה עם מוצרים עבים.

ריתוך קשת אוטומטי

תהליך בעיצומו בעזרת קשת פלזמה פתוחה למחצה על שטף, או עם קשת סגורה, ואז תחת שטף... הוא משתמש גם באלקטרודה מפוצלת נמסה ובשטף АН-А1 לעבודות ריתוך על אלומיניום טכני, וב-АН-А4 לחיבור סגסוגות אלומיניום-מגנזיום.

העבודה מתבצעת על שכבת שטף על מנת למנוע התרחשות של shunting ושיבוש התהליך הטכנולוגי. מידות שכבת השטף תלויות בעובי המוצרים המרותכים והן 20-45 מ"מ רוחב ועובי 7-15 מ"מ.

קשת ידנית

הוא משמש לחיבור חלקים העשויים מאלומיניום טהור, סגסוגות אלומיניום-סיליקון, סגסוגות עם מגנזיום ואבץ. במקרה זה, עובי המוצרים חייב להיות לפחות 4 מ"מ. עבודת הריתוך מתבצעת באמצעות קוטביות הפוכה במהירות גבוהה DC... אין תזוזה לרוחב. אם עובי הקצוות הוא יותר מ 1 ס"מ, יש צורך לחתוךקצוות. במצב זה, שיטת התחת בלבד, שכן עם סוג החיבור החופף, סיגים רבים יכולים להיכנס לתפר ולהוביל לקורוזיה. עבודה עם סוג זה מתבצעת רק לאחר שחלקים חוממו ל-400 C.

וִידֵאוֹ

דוגמה לריתוך ידני עם מכונה:

קרן אלקטרונים

מיוצר בסביבת ואקום. עם סוג זה, הרס של תחמוצות אלומיניום מתרחש על ידי פעולת אדי מתכת עליהם, כתוצאה מכך התחמוצת מתפרקת בוואקום. הוואקום גם מזרז את הסרת המימן מהריתוך. כתוצאה מהעבודה מתקבלים תפרים חלקים ואיכותיים, המתכת כמעט ולא מאבדת את המבנה שלה בצומת, העיוות של חומר העבודה ממוזער.

ציוד ריתוך פלזמה לאלומיניום

מכונת ריתוך פלזמה אלומיניום מורכבת מ מָקוֹרזרם חילופין או ישר של הדדי ו פלסמטרון - מיוחדליצור פריקת פלזמה.

פלסמטרון לריתוך אלומיניום Gorynych. תמונה מאתר היצרן as-pp.ru/gorynych

לספקי כוח יכולים להיות משך עומס שונה, חוזק זרם, מתח ללא עומס ובהתאם, צריכת חשמל שונה.

יש לו כניסות מיוחדות ליצירת פלזמה וגזי מיגון, כמו גם לקירור נוזל או אוויר של קירות הזרבובית. עבור המבער עשוי טונגסטן עקשן, הפניום או נחושת.

קיימים בשוק מכשירים לריתוך פלזמה של אלומיניום מיצרנים שונים:

למעשה, כמעט כל אחד מתאים לאלומיניום, כולם נועדו לעבוד עם מתכות שונות.

ריתוך פלזמה של אלומיניום וסגסוגותיו

בנוסף לאלומיניום טהור, ריתוך פלזמה משמש לסגסוגות שלו. הסוגים העיקריים שלהם:

- מחוזק בחום... קשה לרתך סגסוגות כאלה, לכן ייצור מוצרים מרותכים מהן אפשרי רק במהלך טיפול בחום של המוצר. אלו כוללים:

- מגנזיום אלומיניום-נחושת (D1, D16, D18 וכו').

- אלומיניום-מגנזיום-אבץ (V92, V92Ts וכו').

- סגסוגות אלומיניום-מגנזיום-סיליקון ואלומיניום-מגנזיום-סיליקון-נחושת (AK6 ו-AK6-1).

- סגסוגות אלומיניום-נחושת-מנגן.

- וסגסוגות אחרות של 5 רכיבים או יותר.

- לא מתקשה בחוםסגסוגות. הנפוץ ביותר ונהדר לריתוך. אלו אלומיניום טכני, אלומיניום-מנגן וסגסוגות אלומיניום-מגנזיום.

ריתוך מיקרופלזמה של אלומיניום

סוג זה משמש לריתוך על אלומיניום בעובי של 0.2 - 1.5 מ"מ. כמקור מתח משמש מקור מתח משתנה בעוצמת זרם של 10-100 A. קשת הטייס קולטת זרם ממקור DC נפרד. ארגון פועל כמקור פלזמה, והליום וארגון הם גזי מגן.

סוג זה של ריתוך מאופיין במהירות גבוהה, המגיע עד 60 מ"ש בשיטה ממוכנת ו-15 מ"ש עם ידני. גם איכות העבודה גבוהה. חוזק התפרים המתקבלים הוא 0.9.

היתרון העיקרי של ריתוך מיקרופלזמה על פני ריתוך ארגון הוא הפחתת עיוותים של החומר ב-25-30%.

השאר את הביקורת שלך